O principio de traballo do Máquina de envasado termoformadoé usar as características de precalentamento e suavización das follas de plástico con propiedades de tracción para soprar ou baleiro o material de envasado para formar un recipiente de envasado con formas correspondentes segundo a forma do molde, e logo cargar os produtos e selar, recoller automaticamente o exceso de residuos despois de cortar e formando. Consiste principalmente nas seguintes partes:

Calefaccióneárea de formación

Antes de moldear, quenta a película inferior para alcanzar a temperatura necesaria para moldear e suavizala, preparada para a súa forma rápida. O método de moldura é diferente segundo a tecnoloxía do fabricante, o material da película e a profundidade do contedor de formación.

O seguinte introduce principalmente varios dos métodos de formación máis comúns e moi utilizados na maquinaria de envasado termoformado:

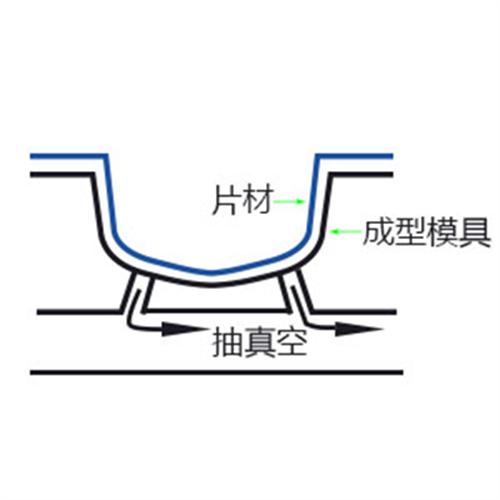

1) baleiro: formación de presión negativa, baleiro dende a parte inferior do molde para unir a folla encaixa o molde para formar un recipiente de envasado, que é adecuado para follas máis finas e usado para recipientes estirados pouco profundos.

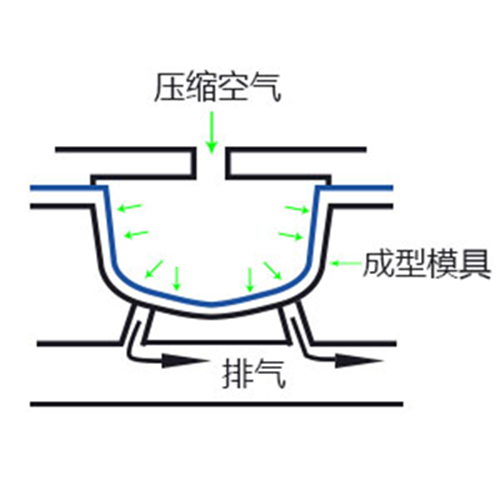

2) aire comprimido. Formación de presión positiva, engadindo aire comprimido desde arriba da cámara de calefacción. Este método ten altos requisitos técnicos e é adecuado para estirar follas máis grosas e formar contedores máis profundos.

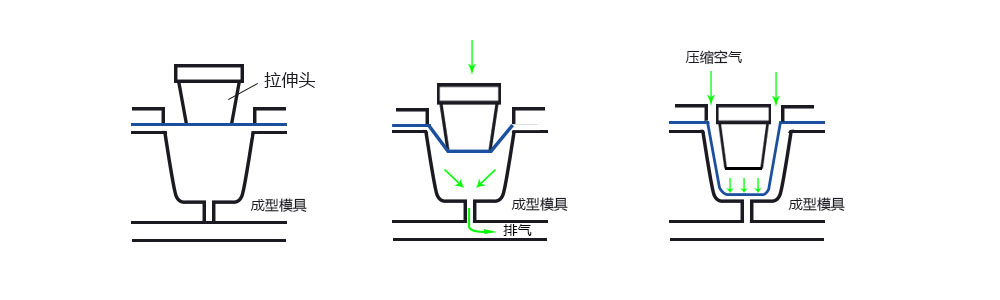

3) Engade o mecanismo de estiramento auxiliar baseado en 1 e 2. O principal principio é que se forman diferentes presións de aire a ambos os dous lados da folla. Baixo a acción da presión diferencial, a folla presiona preto do fondo do molde de formación. Se a dificultade de estiramento ou a profundidade de formación é particularmente grande, é necesario engadir un mecanismo de estiramento auxiliar para axudalo. Este método de formación ten maiores requisitos técnicos para os fabricantes. Antes de que o aire comprimido estea conectado, a folla quentada e suavizada está previamente estendida pola cabeza de estiramento, de xeito que o recipiente formado ten unha profundidade máis profunda e un grosor máis uniforme para satisfacer as necesidades de máis clientes.

Formación auxiliar de cabeza de estiramento

A través dos tres métodos de formación anteriores, o molde formado é arrefriado e fórmase nun recipiente similar á forma do molde.

Despois de estar completamente arrefriado, fórmase nun recipiente similar á forma do molde.

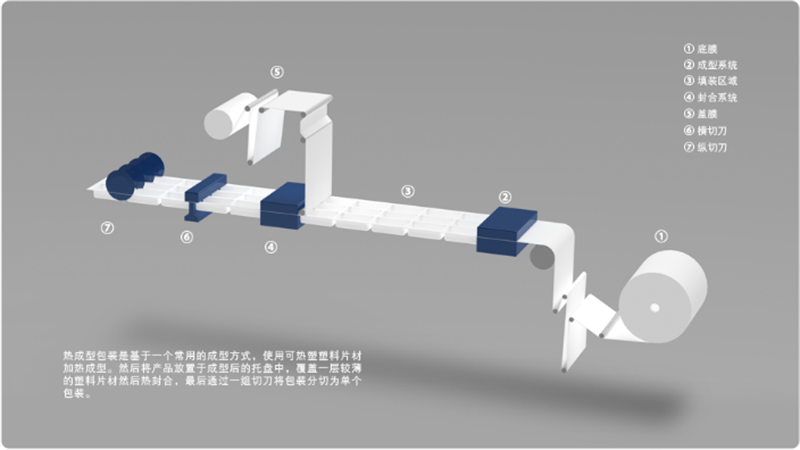

O proceso de traballo da máquina de envasado termoformado móstrase na figura seguinte (película flexible):

1.Botom Film Area: Instale o rolo da película no eixe inchable segundo sexa necesario, confirma que a posición é correcta e inflase para facelo axustado. Alimenta un lado da película inferior no medio das dúas cadeas de suxeición xunto co tambor.

2.Formación Área: transmitida pola cadea, a película inferior chega á zona de formación. Nesta área segundo os requirimentos do cliente, a folla quéntase e esténdese polos tres métodos de formación anteriores (baleiro, aire comprimido, cabeza de estiramento+aire comprimido).

3.Afrona de carga: Esta área pode estar equipada con equipos de recheo de pesos automáticos ou recheo manual segundo as necesidades do cliente.

4. Área de selado: a película inferior e a película superior quéntanse, baleiros e seladas nesta área (engade a función inflada segundo sexa necesario) e a temperatura de selado pódese axustar segundo as propiedades da folla.

5. CONCULTACIÓN: hai dous métodos de corte para esta área segundo o grosor da película: película ríxida para corte de presión, película flexible para corte transversal e lonxitudinal. Despois de selar os produtos, envíanse a esta área para cortar e saír. Segundo as necesidades do cliente, podemos instalar equipos auxiliares como ordenación, detección de metais, pesar a detección e así por diante para formar unha liña de produción completa.

Despois de anos de investigación e mellora, a máquina de embalaxe de UTIEN PACK Termoforming formou con éxito os envases de 150 mm de profundidade, con distribución de grosor de películas de alta precisión e uniforme. Ao mesmo tempo, a nosa velocidade de envasado alcanzou 6-8 veces por minuto, moi por diante dos compañeiros domésticos.

Tempo post: Decembro 25-2021